弊社では主な事業としてプラスチック射出成形金型の部品加工及び、

ダイカスト金型の製造などを行っております。

それらを取り扱って来た長年の技術と経験の積み重ねにより以下のような工程別に分業化、効率化

されており様々な形状や材質にも柔軟に対応できる仕組みとなっております。

又、短納期にも対応できるような工夫も凝らされております。

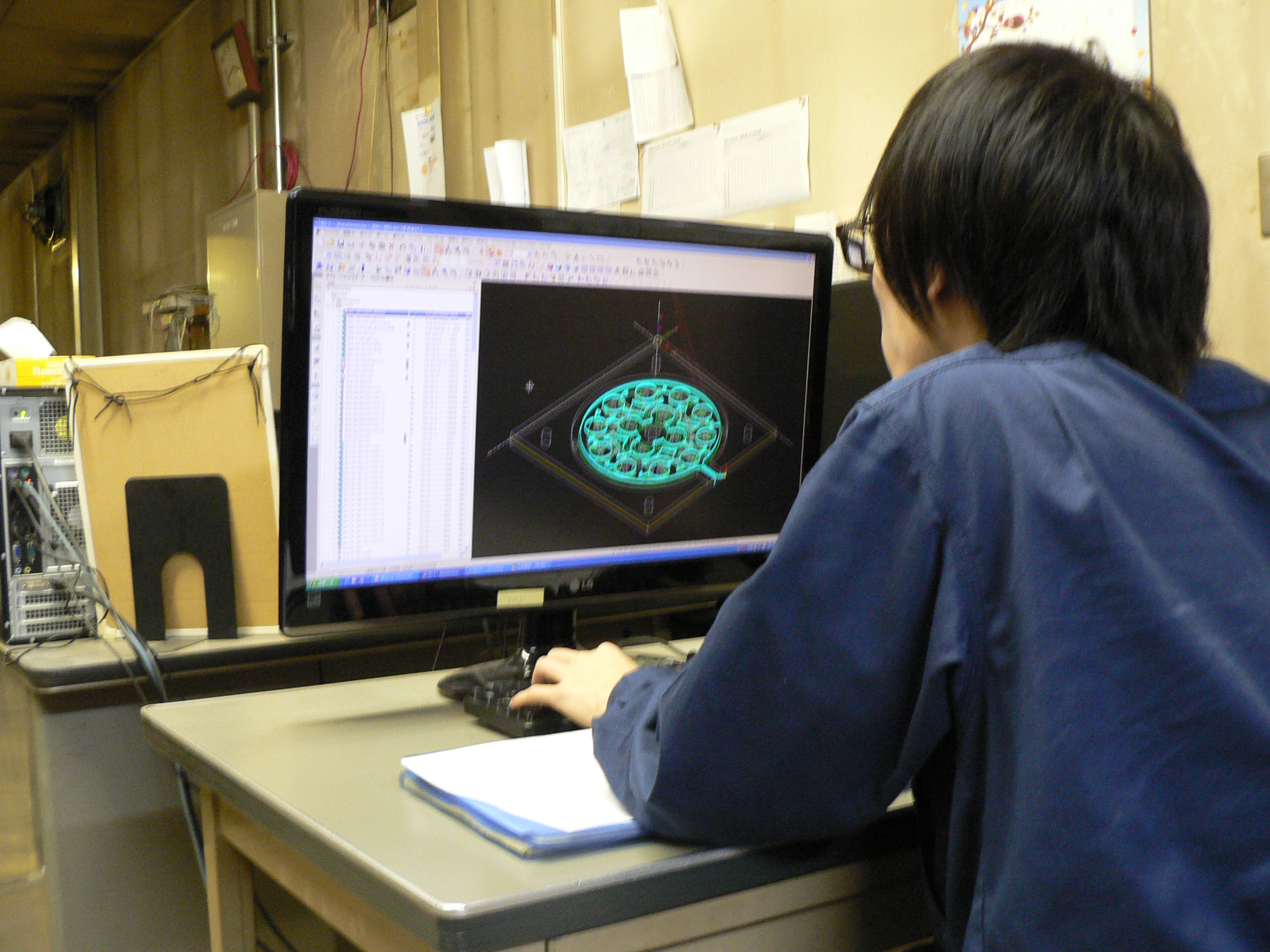

設計工程

設計では、お取引先の要望を盛り込んだ形の

金型設計や単品部品の加工用モデルをお客様

との打ち合わせの上、3D-CADを用いて

作成します。

プログラム(CAM)工程

主に設計で作成した3Dデータを元に、NC加工

機械で使用する工作機械用のプログラムを3D-

CAMで作成します。

3Dモデルを利用してプログラムを出力するため

複雑な形状にも対応出来ます。

製造-マシニングセンター工程

金型加工や単品部品加工のメインとなるマシニング

センター工程では難削材や熱変形しやすい材料で

も無人運転を混ぜ24Hフル稼働で複雑な製品形状

等に仕上げることが可能です。

重切削可能な物から高速加工機まで、様々な工作機

械を導入しており、お客様の要望に柔軟に対応出来ます。

製造-ワイヤーカット放電工程

ワイヤーカット放電工程ではマシニングセンタ

ーでの加工では難しい深溝加工や複雑な形状の

嵌めあい合わせ面などの加工を行っています。

これにより加工できる形状の幅がより一層広が

り、納期短縮にも繋げられています。

製造-型彫り放電工程

ミーリングでは加工しきれない角部や深溝、

切削加工不可の材料を加工する際などに用い

られます。

機械加工の最終工程として存在することで加

工不可な形状を例外を除いてほぼ可能にする

ことが出来ます。

製造-フライス・研磨工程

汎用機の工程では数値制御で加工するよりも

早い場合や、単純な形状を複数個加工する場

合などに用いられることにより納期短縮に役

立っています。

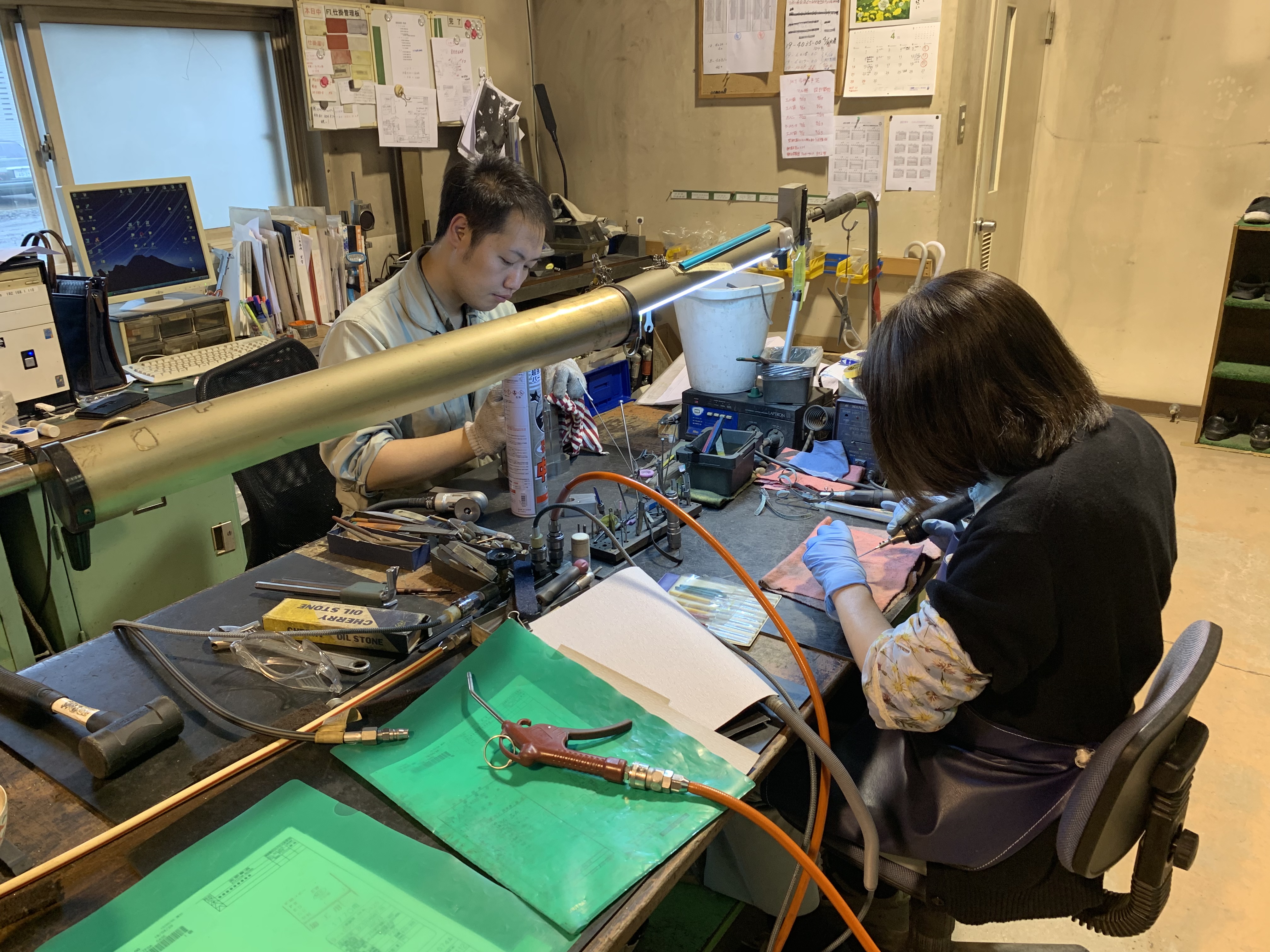

仕上げ工程

面取り、R付け、磨き、組み付け、溶接など

必要な加工を施す最終工程となります。

外観検査、3Dモデルとの照合などを経てお客

様へ納品されます。